建築現場で「パチッ」と一瞬火花が走る音がして、いつのまにか鉄板にボルトが立っている。──そんな光景を見たこと、あるかもしれない。

これは「スタッド溶接」という技術によるもの。見た目は地味だけど、構造物を陰で支えるとても重要な役割を持ってるんだ。

今回はそんなスタッド溶接について、原理から現場での実例まで、現場目線でしっかり掘り下げていこう。

スタッド溶接とは?

スタッド溶接とは、金属製のスタッド(ボルト)を、母材に直接アーク溶接で取り付ける技術。

ナットで締めるわけでも、穴をあけて差し込むわけでもない。鉄板に直接「ドン」と溶接して、しかも一瞬で完了するスピーディーさが特徴だ。

使用されるのは、「スタッドガン」と呼ばれる専用の装置。トリガーを引くと、アーク放電で母材とスタッドの先端を一気に溶かし、加圧して結合する──というシンプルだけど高精度な工程だ。

スタッド溶接のメリットとは?

この工法が選ばれるには、ちゃんと理由がある。以下のようなメリットが現場では高く評価されてるよ。

| メリット | 解説 |

|---|---|

| スピード | 1本あたり1秒前後で完了。大量施工向き |

| 強度 | しっかり溶け込んで高いせん断強度を確保 |

| 仕上がり | 裏面に痕が出ないため美観を損ねない |

| 位置精度 | テンプレート使用で均等配置もラク |

どんな場所で使われてる?

スタッド溶接は、あらゆる分野の「構造物を支える部分」に使われている。たとえば…

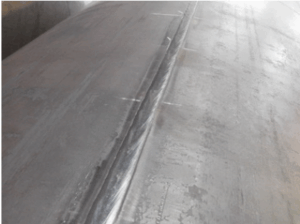

建築:デッキプレートの固定(梁との接合部など)

橋梁:主桁上フランジにスタッドを立てて、コンクリートとの一体化を図る

造船:パネル同士の接合や配管の固定支持

車両・プラント:遮熱板やカバーの取付けなど、部品の固定用

こうした用途で、裏側にアクセスせずに“正面からボルトを生やす”ような感覚で施工できるのが大きな強みなんだ。

スタッド溶接の原理と機器構成

スタッド溶接には大きく分けて2つの方式がある。

アーク方式(主に建築・土木)

コンデンサ放電方式(主に精密機器・薄板)

アーク方式は、大電流でアークを発生させたあと、素早くスタッドを押し込む。対して、コンデンサ放電方式は微細なアークで薄板に小径のスタッドを溶接する。

機器構成は以下のようになってる

スタッドガン(溶接ヘッド)

電源装置(溶接電流を供給)

コントローラー(時間・電圧制御)

実際のスタッド溶接の様子はこちらの動画で確認できる。

4分11秒ごろから、スタッドを打ち込むシーンが映っていて、実際の作業手順やスピード感がよくわかる。

スタッド溶接の注意点と失敗例

一見かんたんに見えるスタッド溶接だけど、ミスをすると強度不足や脱落のリスクがある。よくあるトラブル例はこんな感じ。

傾き:ガンの角度がズレて斜めになる

溶け込み不足:通電不良や時間不足で外れやすい

スパッタ飛散:周囲を汚し、設備損傷にもつながる

素材表面の問題:サビ・塗装・油分などはNG

施工前には必ず母材の状態を確認して、テンプレートや治具で位置ズレを防ぐことも大切なんだ。

現場でよくあるスタッドあるある

「まっすぐ立たねえ!」:ガンの押し付け不足やガイドスリーブの摩耗が原因。

「引っ付かない…?」:母材の塗装や油が落ちてないことがよくある。

「焼け跡キレイにしてって言われた…」:スパッタ養生や後処理も技術のうち。

夜間施工では周囲の火花飛散が目立つので、遮光シートの工夫も必要。スタッドの本数が多い日には、「1日で1000本超えたわ…」なんてことも。地味だけど、疲労度は意外と高い作業なんだよね。

建物を見上げても、スタッドの姿は見えない。だけど構造の中に確かに存在していて、それが建物や橋の「支え」となっている。

それがスタッド溶接の仕事。普段は注目されないけど、職人の確かな技術で、見えない強さを生み出している──そんな縁の下の力持ちの話でした。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。