鉄と鉄をくっつける――その方法はたくさんあるけど、「板と板を高速で、目立たず、しかもガッチリつなぐ」技術といえば、そう、スポット溶接。

あまり一般には知られていないけど、車のボディや家電製品の中身には、じつはこの「点」の技術がびっしり詰まってるんだ。

今回はそんなスポット溶接について、現場目線も交えながらわかりやすく解説していこう。

スポット溶接とは?

スポット溶接は、抵抗溶接の一種。

「板と板を電極で挟んで、電気を流して、圧力かけて、局所的にジュッと溶かしてつなぐ」――というシンプルな原理。

ざっくり工程を並べるとこうなる:

1. 金属板を2枚、重ねてセット

2. 上下から電極で“挟む”

3. 通電して接触面だけを加熱

4. 圧力で溶かして冷えると“接合”

つまり、「一瞬で一点だけ溶接する」からスポット(点)溶接って呼ばれてるわけ。

どんな現場で使われてる?

現場でスポット溶接が活躍するのは、主に量産品の分野。とくに有名なのは:

自動車製造(ボディ溶接)

→ 1台あたり4000~5000箇所のスポットがあるとも言われる

家電・OA機器の内部フレーム

→ 見えないけど軽量化と剛性を両立するのに重要

金属家具や薄板製品の組立て

とにかく薄い板金を、大量に、スピーディに、接合したいときにめっぽう強い。

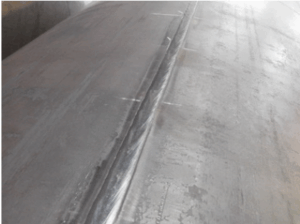

しかも、裏側まで溶かさないから表面もきれいなまま。

下の動画は、実際の現場でハンドタイプのスポット溶接機を使っている様子。

ロボットじゃなく、人の手で「点」を打つ作業ってこんな感じなんだ。

スポット溶接のメリットとデメリット

溶接法に“万能”はないけど、スポット溶接にも向き不向きがある。

◎メリット

高速で接合できる(1スポットあたり1秒以下も可能)

コストが安い(材料・電力も少なくてすむ)

ガス不要/無消耗電極(条件付き)

表面仕上げがきれい

△デメリット

厚板には不向き(2mm以上になると効率ダウン)

強度にバラつきが出やすい(条件がシビア)

外観上、溶接点が見える

ノイズ・火花対策が必要

つまり、「手軽さと量産性」はピカイチだけど、「万能ではない」ってことだね。

現場あるある:失敗例と注意点

実際の現場でありがちな失敗も紹介しておこう。

電極が摩耗してるのに使い続けて、スパーク地獄

→ 火花が散りまくり、しかもちゃんと溶けてない

プレス圧不足で「接着」状態に

→ 見た目は溶接されてるけど、剥がれる

圧力かけすぎて“めり込む”

→ 板が変形、寸法不良で再加工地獄

スポット間隔が近すぎて、全体がひずむ

→ 特にボディパネルなどでNGになりやすい

**電極のメンテと条件管理(通電時間・電流・加圧力)**はかなり大事。

見た目が地味なぶん、手を抜くとあとで響くってわけ。

実際の現場ではこう使う

ライン作業ではロボットアームで自動化されてることが多いけど、手動ガンでのスポット溶接もまだまだ健在。

ガチャコンと電極を挟んで“バチッ”と一撃

作業者は火花に慣れてるけど、薄手の服だと火花で穴が開くことも

「チョコ停(小さなトラブルで停止)」の原因になりやすく、ラインが止まると大騒ぎ

夏場は汗かいて絶縁が怪しくなることもあるから、導電部分に汗が垂れるのはNG中のNGなんだ。

スポット溶接が“点”でも重要な理由

スポット溶接って、一発ごとに見れば「点」でしかない。

でもそれが、数百〜数千の“点”でボディや筐体を支えるとなれば話は別。

そしてなにより、「誰も気づかない裏側で、確実に、黙って、強く支えてる技術」って、なんだかカッコよくない?

現場で汗かいて火花浴びてる職人たちは、今日もその“点”に魂を込めてる。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。