プラズマ溶接って聞くと、「なんかすごそう」「レーザーと何が違うの?」なんて思われがち。でも実際には、TIG溶接をベースにした、かなり現場でも実用的な溶接方法のひとつなんだよね。

ここでは、そんなプラズマ溶接について、原理から特徴、実際の現場での使い方まで、がっつり紹介していくよ。

プラズマ溶接ってどんな溶接?

プラズマ溶接(Plasma Arc Welding:PAW)は、ざっくり言えば「高温のプラズマアークを使って金属を溶かす溶接」だよ。

ベースはTIG溶接と似ていて、タングステン電極を使って非消耗のアークを出すんだけど、TIGよりもアークを細く・強く・深く集中させられるのが最大の違い。

プラズマってなに?

プラズマとは、気体が高温で電離して電子やイオンがバラバラに飛び交ってる状態のこと。要は「第4の物質状態」ってやつ。

このプラズマ状態のガスに電流を流してできた強力なアークを「プラズマアーク」って呼ぶんだけど、これがTIGよりも高温・高密度になるから、狭い範囲にエネルギーを集中できるんだ。

TIG溶接との違いと仕組み

プラズマ溶接は、仕組み自体はTIGと近いんだけど、決定的に違うのが「ノズル構造」と「アークの種類」。

プラズマアークの特徴

- アークがノズル内に閉じ込められている(拘束アーク)

ノズルの中にある細い穴を通してアークを出すことで、TIGよりも細くて集中したアークになる。 - 開先なしで深い溶け込み

特に薄板や中板では、開先をとらなくても突き合わせ溶接できるくらい、溶け込みが深いのが強み。

ガスの種類と構成

プラズマ溶接では、以下の3種類のガスを使い分けることがあるよ:

| ガスの種類 | 用途 |

|---|---|

| プラズマガス | プラズマアークを発生させる(アルゴンなど) |

| シールドガス | 溶接部を保護する(アルゴン、ヘリウムなど) |

| パイロットガス | アークスタート時の補助(小電流で先にアークを出す) |

この3つのガスの組み合わせによって、アークの安定性・精度・保護性がかなり左右されるのが特徴。

プラズマ溶接のメリット

現場目線で見ると、プラズマ溶接にはかなり頼もしい長所がある。

1. 高精度・高溶け込み

開先なしで突き合わせできるほど、アークが鋭く深く入る。TIGでは届かないような狭い箇所でも、ピンポイントでバチッと決まる感じ。

2. 自動化しやすい

アークが安定してて繰り返し精度も高いから、ロボット溶接との相性がすごくいい。工場ラインでの連続溶接にも向いてる。

3. 薄板から厚板まで対応可能

ビード幅が細くて深いから、薄板の微細な加工にも向いてるし、高出力で厚板溶接にも対応できるのが強み。

4. アークスタートがスムーズ

パイロットアーク方式だから、母材に触れずにアークをスタートできる。タングステンの汚染も少ないし、連続作業でも安定してる。

デメリットもあるよ

もちろん万能じゃない。プラズマ溶接にも注意点はあるんだ。

1. 装置が高い・構造が複雑

TIGよりもトーチも電源も複雑で高価。装置の導入ハードルは高めだね。

2. セッティングが難しい

ガスの流量、ノズル径、パラメータ調整など、初期セッティングが繊細。現場でパッと切り替えるには慣れが必要。

3. 火花が派手で光が強い

TIG以上に派手な閃光が出るから、遮光面の選定や作業環境の配慮が欠かせない。プラズマ切断と間違われることもあるくらい。

プラズマ溶接はどんなとこで使われてる?

実際にこの溶接が活きてくる現場って、意外とたくさんあるよ。

- 原子力関連や圧力容器の溶接

完璧な溶け込みと均一なビードが求められる現場では、プラズマ溶接が信頼されてる。 - 航空宇宙や医療機器の部品溶接

チタンやインコネルなど難加工材の溶接も得意。精度が命のパーツにはピッタリ。 - 自動車や家電の量産ライン

ロボットに組み込んで安定溶接。細かいフレームの接合にも◎。

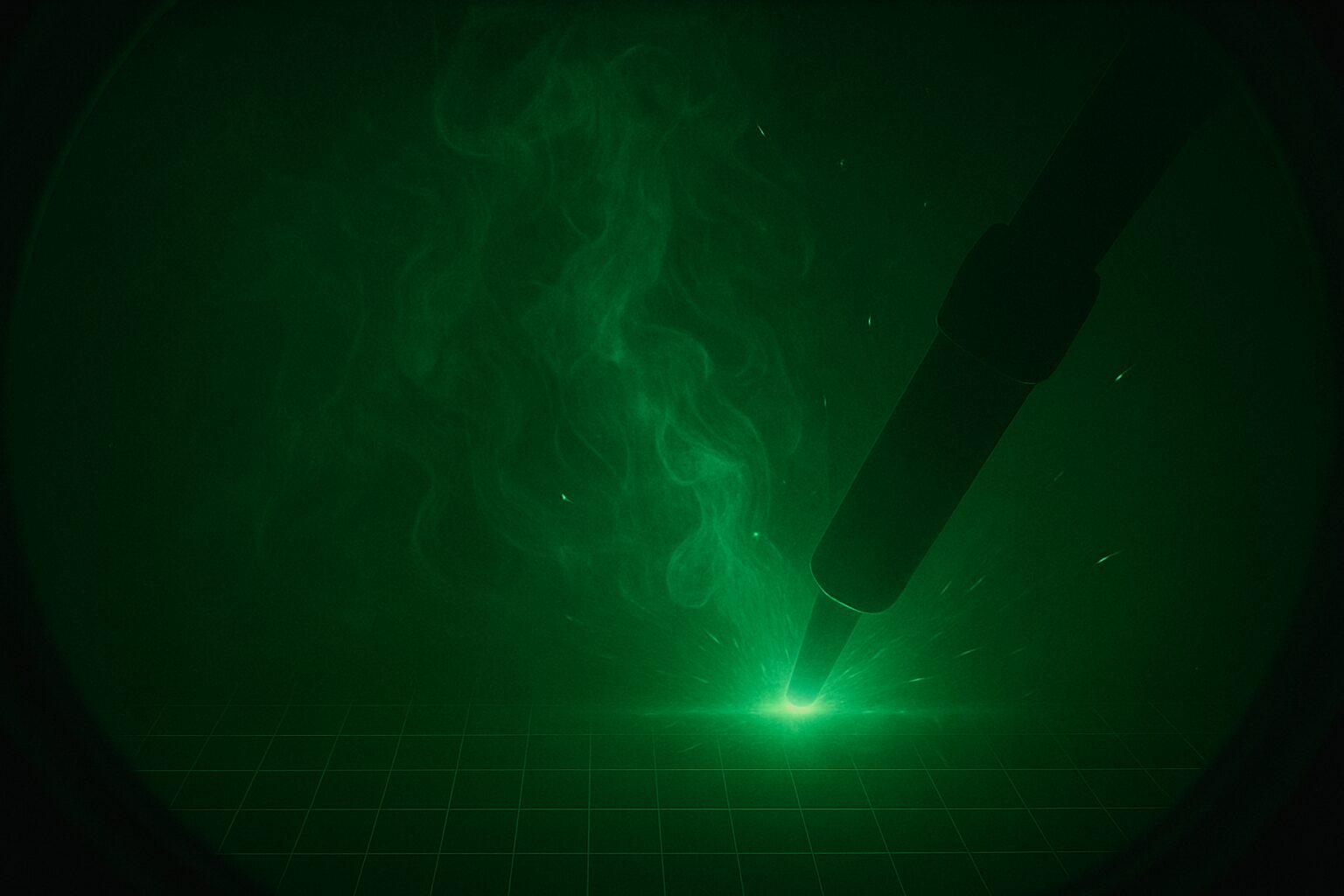

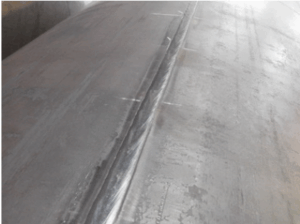

プラズマ溶接のビードってどんな感じ?

ビードはTIGに比べて細いけど、深い。そして均一。

ビード幅を必要以上に広げず、溶け込みだけを稼ぎたい場面ではめちゃくちゃ有利なんだ。

たとえば、厚さ6mmくらいのステンレス板を開先なしで突き合わせた時でも、裏波がきれいに出るし、見た目もスマート。

ローリング不要でストリンガービードでも均一に仕上がる印象だよ。

実際のビード形状やアークの様子を映像で見たい方は、以下の動画も参考にどうぞ。

出典:株式会社ダイヘン【DAIHEN Corporation】公式チャンネル)

手動でやることは少ない?

正直に言うと、プラズマ溶接は手動よりも自動向け。

専用トーチを使えば手動も可能だけど、ノズルが大きかったり構造が複雑だったりで、現場では扱いにくさを感じるかもしれない。

実際には、工場内のラインや、溶接ロボットとの組み合わせで使われてることが多いんだ。

とはいえ、設備さえ整っていれば、職人が手にすることもある。特に極薄板の加工では、他の溶接法では代えがきかないからね。

どんな材料に向いてる?

プラズマ溶接は、アルミ、ステンレス、チタン、インコネルなど、高合金・耐熱鋼にも強いのがポイント。

| 材料 | 向き不向き |

|---|---|

| ステンレス | ◎ |

| アルミ | ○ |

| チタン | ◎ |

| 銅 | △(酸化に注意) |

| 軟鋼 | ○(過剰な熱入力に注意) |

銅やアルミ系は熱伝導が大きい分、アークの安定性に工夫が必要。チタンはシールドガス管理が命。

まとめ:プラズマ溶接は「TIGの進化版」

プラズマ溶接は、TIGに比べて難易度は高めだけど、しっかり使いこなせばとんでもない武器になる。

「深くて細いアーク」「高精度」「開先いらず」って、現場ではありがたすぎる性能なんだ。

ただ、装置の価格やセッティングの繊細さもあるから、どんな職場でも簡単に導入できるものではない。でも逆にいえば、「プラズマ溶接ができる環境」って、それだけで一段上のレベル感を表すとも言える。

だからこそ、溶接職人としては一度は触れておきたい溶接法のひとつ。

技術の幅が広がるし、TIGとの違いを体感できれば、どっちの溶接でも精度が一段上がるはず。

ファイバーレーザー溶接もそうだけど、プラズマ溶接はこれからの性能向上次第でTIGを汎用性で超えてくると思う。だからさ、これホントのお願いで、願わくばTIGくらいの設備投資で導入したい!

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。