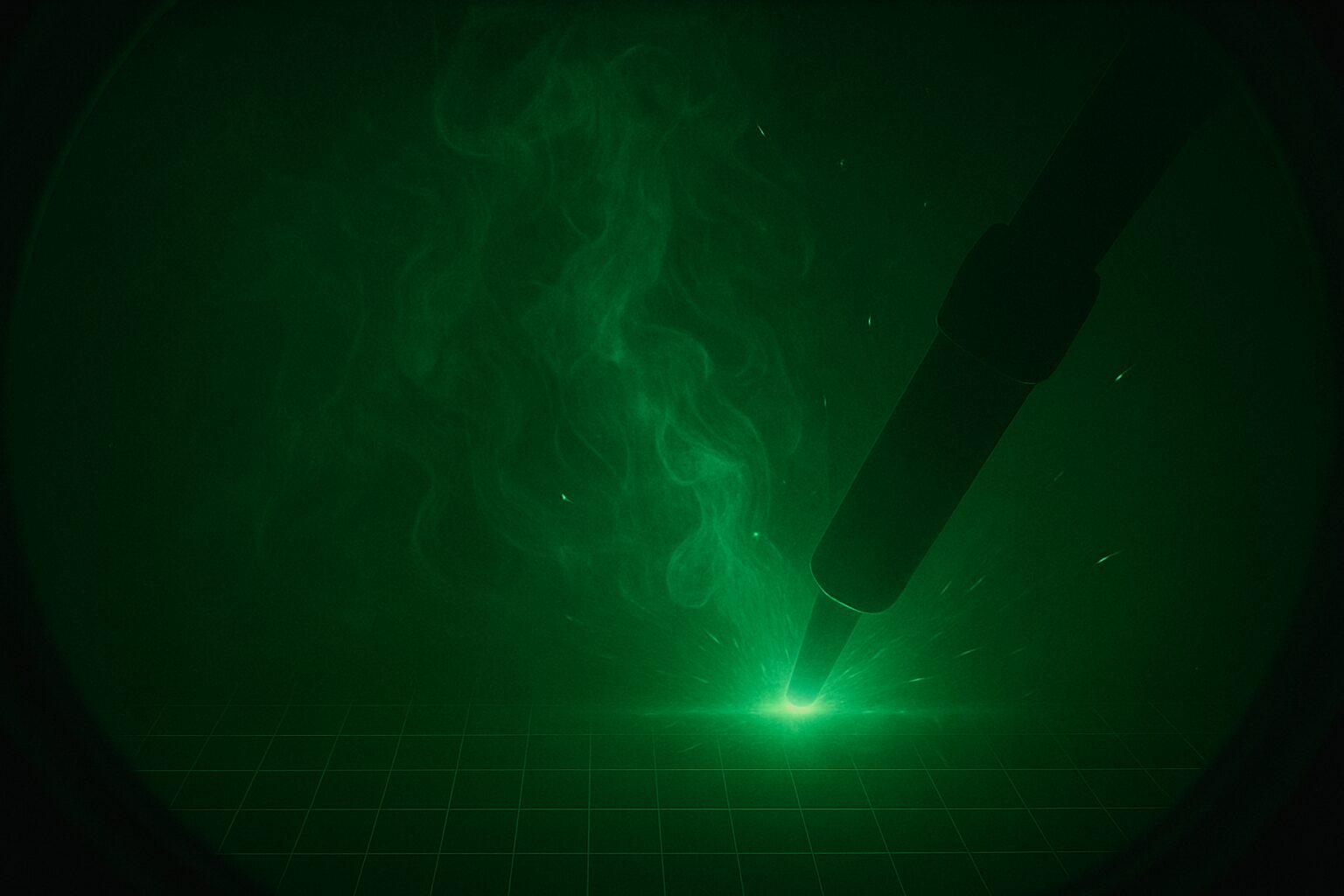

現場で最も多く使われている溶接方法、それが「半自動溶接」。

鉄骨工場でも車体製造でも、トラック修理でも──この溶接方法を見ない日はないほど。

でも、「MAGとMIGの違いって何?」「なぜCO₂溶接って呼ばれてるの?」といった疑問を持ったまま作業している人も少なくないはず。

この記事では、半自動溶接の仕組みからガスの種類、トラブル対策までを現場目線で解説していくよ。

半自動溶接とは何か?

「半自動溶接」とは、手に持ったトーチからワイヤが自動供給される溶接方法のこと。

アーク操作は人が行うけど、溶加材(ワイヤ)の供給は機械任せ。これが“半”自動たる理由。

完全自動(ロボット)と手溶接(被覆アークなど)の中間に位置するこの方法は、

スピード・安定性・汎用性のバランスが非常に良い。

MAG・MIG・CO2の違いと特徴

| 名称 | 使用ガス | 主な素材 | 特徴 |

|---|---|---|---|

| MAG溶接 | 混合ガス or CO₂ | 軟鋼、高張力鋼 | 最も一般的。鉄の溶接に多用される |

| MIG溶接 | アルゴンなど不活性ガス | アルミ、ステンレス | アークが安定しやすく美観も良い |

| CO₂溶接 | 炭酸ガス100% | 一般鋼材 | 安価で深い溶け込みが得られるがスパッタ多め |

「半自動」と言っても、その中にMAG・MIG・CO₂という分類があるって事なんだ。

要するに、MAGはCO₂を含む広い分類で、CO₂溶接はその中のガス種別に着目した呼び名なんだ。

半自動溶接のメリットとデメリット

| メリット | デメリット |

|---|---|

| 作業スピードが速い | スパッタが多くなりがち(特にCO₂使用時) |

| 材料・設備コストが比較的安い | ワイヤ詰まりやノズル詰まりなどのトラブルが出やすい |

| 中級者でも比較的キレイに仕上げやすい | 小部品や精密作業には不向き |

| ワイヤが自動供給だから連続作業しやすい | 屋外・風の強い環境ではガスが飛びやすい |

| 姿勢に融通がきく(下向き・立て・斜め) | |

| 薄板から中厚板まで対応範囲が広い | |

| 量産にも向く |

使用されるワイヤの種類と選び方

溶接で使うワイヤには主に2種類あるよ。

ソリッドワイヤ:中が詰まった金属線。ガスと一緒に使用。最も一般的。

フラックス入りワイヤ:中にフラックス(薬剤)が入っていて、ガスなしで使えるタイプも。

太さ(径)は、材料や板厚に合わせて0.9~1.6mmが主流。

設定電流とのバランスがとても重要になる。

使用するシールドガスの種類と役割

アークや溶融池を大気から守るために、シールドガスを使う。

ガス 特徴

CO₂ 安い・深い溶け込み・スパッタ多め

Ar+CO₂混合 アーク安定・スパッタ減少・コスト高め

Ar(純アルゴン)などの不活性ガス、 MIG専用。酸化しやすい素材用。美しい仕上がり

現場ではコストと仕上がりのバランスを考えて混合ガスを選ぶことが多いよ。

半自動溶接機の構造

| 機材名 | 説明 |

|---|---|

| 溶接本体 | 電源ユニットとワイヤ送給装置を内蔵した本体部分 |

| トーチ | ワイヤとガスを供給しながらアークを発生させる操作部 |

| ワイヤリール | 溶加材となるワイヤが巻かれたリール |

| ガスボンベ | シールドガス(CO₂や混合ガス)を供給 |

| アースクリップ | 母材に取り付けて電流の経路を確保 |

設定の要点はこの2つ

電流・電圧:溶け込み深さとアークの安定性に直結

ワイヤ送給速度:アークのバランスとビードの形状に影響

初心者がやりがちな操作ミス

| ミスの内容 | 原因 | アドバイス・改善方法 |

|---|---|---|

| トーチを寝かせすぎる | アークの方向が分かっていない | トーチは10~20度の前傾が基本。垂直を意識してから微調整しよう |

| トーチを近づけすぎる | アーク長が不安定になる | ノズル先端と母材の距離は15mm前後をキープ |

| 電流・電圧の設定が適当 | 機械設定に自信がない | まずはメーカー推奨値に設定し、ビード状態を見ながら調整 |

| ワイヤ送給速度が遅すぎる | 溶け込み不足になる | アーク音がパチパチと安定しているか耳で確認 |

| 移動速度が一定でない | 緊張や焦り | リズムを意識してゆっくり移動。ビードの幅を一定に |

| アースの接触不良 | クリップの設置場所が悪い | サビや塗装を削り、母材の導電部にしっかり接地 |

| ガスが出ていない | 開栓忘れ・ホース抜け | スイッチオン前にガス流量メーターをチェック |

| ノズルがスパッタで詰まっている | 清掃不足 | 毎回終了後にワイヤブラシで清掃。防スパッタスプレーも有効 |

| スパッタが手袋や服に飛ぶ | 防護が不十分 | 難燃素材のカバーオール、革手袋、袖口の締まりもチェック |

🔍 特に「音」を聞くのはコツ。

理想はソリッドワイヤの低電流なら「ジーーッ」、高電流なら「ジャーー」。ザジズゼゾの音。

フラックス入ワイヤは途切れない軽い音を目指す。パピプペポの音。

できる事なら破材とかの不要な材料でお試し溶接してから本番に望んでほしい。半自動溶接は溶け込み悪くてもワイヤがどんどん出てくるから、外観ではそれなりにまともでも強度弱いっ事が多いからね。

最後に、半自動溶接を味方につけるコツとは?

半自動溶接は、現場で最も多く使われる溶接法のひとつ。

でも、「よく使われる=誰でも簡単に使いこなせる」というわけじゃないんだ。

トーチ角度ひとつ、電流ひとつで仕上がりがガラッと変わるし、ワイヤの詰まりやノズル詰まりなど、手を抜けば抜いただけトラブルが返ってくる。

でも裏を返せば──

ちょっとした知識とコツで、グンと精度を上げられる伸びしろがあるってこと。

経験を積んでいけば、自分の”いつもの設定”や”クセ”が見えてきて、半自動溶接がどんどん自分の味方になる。

道具に振り回されるのではなく、道具を使いこなす側にまわる。その最初の一歩として、この記事が少しでも役に立てば嬉しい。

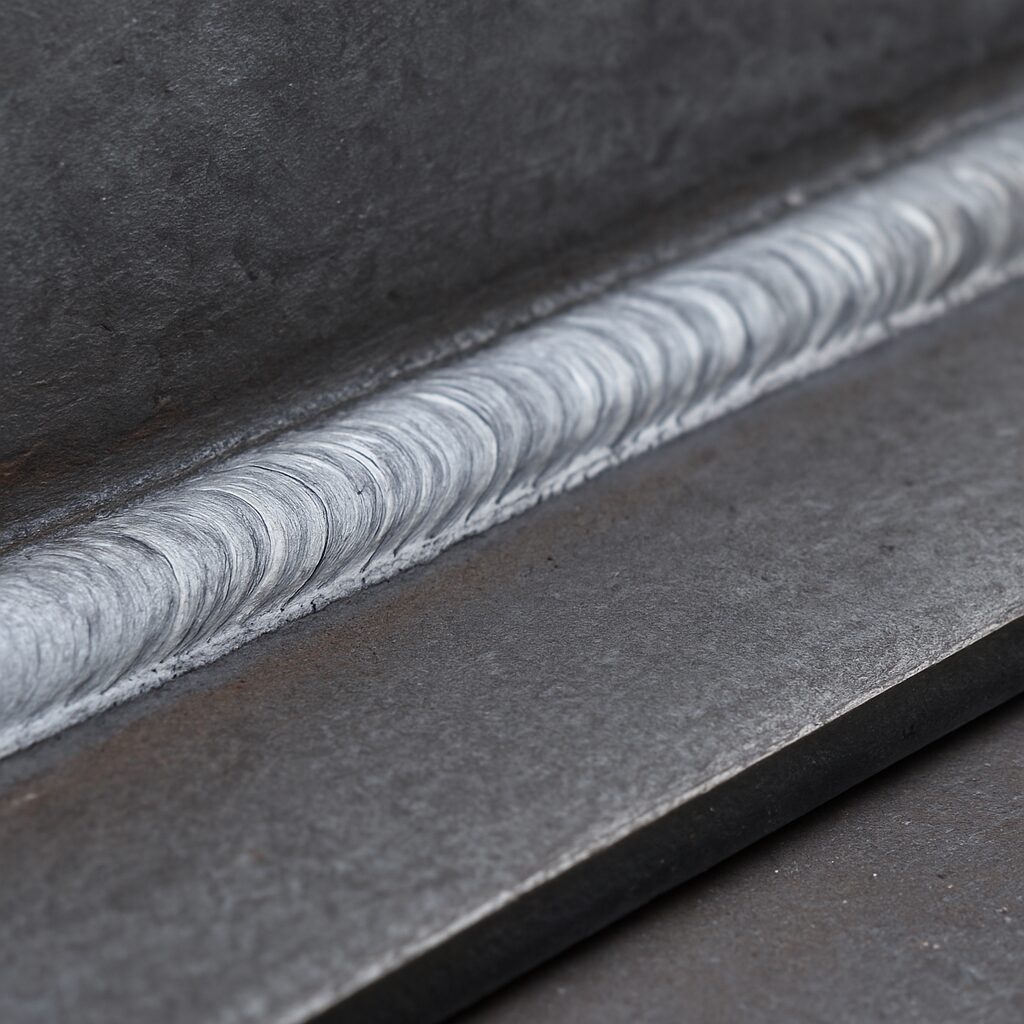

これ、ヤバいくらい上手い。こんな配管巻けるよう日々努力しよう。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。