溶接作業者は図面をしっかり確認した上で作業に取り組まなければいけません。

なぜなら場合によっては製品そのものを作り直ししなければいけないケースもあり、損害は半端ないです。

さて先日、僕は思いっきりミスをやらかしました。

原因は多忙で疲労とか睡眠不足とか、そもそも性格が適当とか言いたいのですが直球で言うと図面の確認不足です。

で、結果的になんとか直したので良しと思い画像を載せてみました。

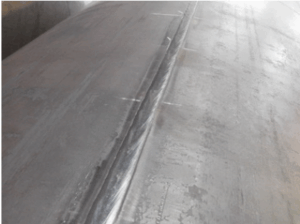

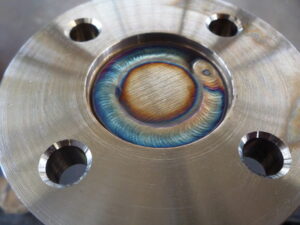

実はコレ、直径500mmのフランジ内面の角を4パス3層盛っています。

なぜかと言いますと板の加工寸法を小さく発注してしまいまして。

フランジ内面の最終仕上げはピン角のフライス加工なので肉盛りでなんとかしました。

本来ならティグで2層盛れば終わりだったのに!

隅肉の多層盛りなら何層やってもひたすら盛れば良いだけの話ですけど、こーゆう空中に積み上げて盛っていくのは辛かったです。

「短い板を付け足そうか」とか「ブローホールが怖いからティグで盛ろうか」とか色々考えたんですけど結局フラックスの半自動で仕上げました。

申し訳なく思いつつもグラインダーでビードを平面まで削って納品させていただきました。

「フライスで削ったら穴開いてたぞ!」の電話に怯える日々が続いたんですけど大丈夫だったようです。

とにかく直って良かった。

まあでも良くある事です。たぶん溶接屋さん全員ある。

てな事で、今回みたいな時に何を注意すればいいかまとめてみました。

鋭利な部分をV開先で多層盛りした実例と注意点

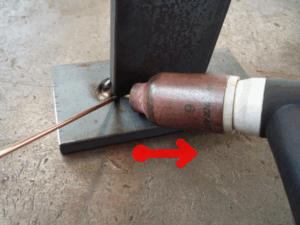

板厚が十分にあるのに、形状が鋭利すぎてアークを当てた瞬間に溶け落ちてしまう。特に半自動溶接では、一発勝負が効きづらい場所でもあります。

鋭利な部材がなぜ難しいのか?

一見板厚がしっかりあっても、開先の角度が鋭すぎる場合、局所的に溶けすぎるリスクがあるからなんです。

特にコーナーや開先表面の角ではアークの熱が一点に集中しやすく、制御を誤るとすぐにえぐれたり溶け落ちてしまいます。

今回のケースでは、板厚はある程度確保されているものの、形状的に先端が鋭利になっていたため、通常の1パスでは対応できませんでした。

そのため、V開先形状に対して多層盛りを行うことで、強度と形状の両立を図りました。

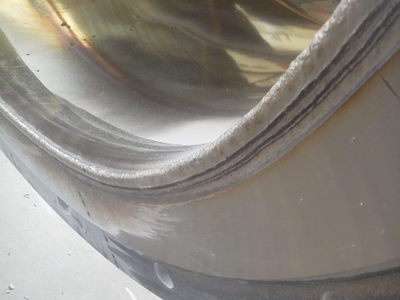

🔧 多層盛りの順序

- 1層目(最下層)1パス

→ 最も広く・太めに敷く。ここがベース。

角の根本を“支える層”で、アーク熱を分散させる役割もある。 - 2層目は、溶け落ちないように熱を逃がす目的があり、あえて2パス

→ 幅を少し絞りながら重心を上げていくイメージ。

外観バランスを整えるフェーズ。 - 3層目以降(上層)あえて電圧を適正より低くして、1パスで突起した形状を目指す。

→ 細く・高さを出すように盛る。

最終的にピラミッド状に見える、鋭角を強調した外観に。

📸 実際の溶接写真をもう一度

※画像では、下層が広く、上層ほどビードが細く積み上がっているのが分かります。これは意図的に「上へいくほど細く」仕上げたV開先対応の多層盛りです。

失敗はある だから対処法の引き出しを多く持ちたい

この施工では、盛りすぎず、かつしっかりと立ち上がる角を作るため、

“育てるように”ビードを積み上げる感覚が必要でした。

見た目は地味かもしれないけど、中身のある溶接です。

今回の施工は、いわば“形状との戦い”でした。

鋭角部という、溶けすぎる危険と向き合いながら、

多層盛りという技術で形をコントロールする。

ステンレスだから難しい、角だから怖い——

それでも対応できる技術を持っておくことで、

現場での判断の幅が大きく広がります。

なーんて偉そうな事いってミスするなって事ですよね!

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。