溶接が終わって外観を見てみると、妙にビードがガタついていたり、削ってみたら中から黒いカスのようなものがポロッと出てくる……。

それが「スラグ巻き込み」。

目立たなくても強度に大きく関わるこの欠陥は、ちょっとした気の緩みや手順の省略から生まれることが多い。

今回は、そんなスラグ巻き込みについて、原因・見極め方・対策までをしっかり解説していく。

スラグ巻き込みとは何か?

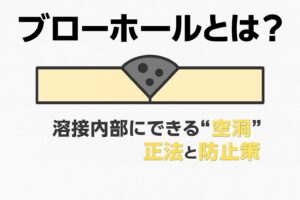

スラグ巻き込みとは、溶接時に発生するスラグ(酸化物やフラックスの残渣)が溶接金属の中に取り込まれてしまう欠陥のこと。

通常、スラグは冷却後にチッピングハンマーやブラシなどで取り除くもの。

しかし、うまく除去されていなかったり、多層盛りの際に下のスラグが残ったまま次を乗せてしまうと、内部に取り込まれてしまう。

スラグとは?

スラグは、被覆アーク溶接やサブマージアーク溶接などで使用されるフラックスから発生する副産物。

金属の表面を酸化から守る役目を果たしつつ、冷却後に浮き上がってきた状態で取り除かれるのが理想。

しかしこのスラグ、うまく処理できていないと見えないところでトラブルを起こす厄介な存在なんだ。

なぜスラグ巻き込みが問題なのか?

● 強度の低下

スラグは金属ではない異物なので、巻き込まれた箇所の結合力が著しく落ちる。

荷重がかかると破断やクラックの起点になる。

● 応力集中

スラグの周囲には空隙や不均質な構造ができやすく、応力集中を引き起こす原因になる。

● 外観不良・検査不合格

溶接ビードの形が乱れる、あるいは内部欠陥として非破壊検査(UTやRT)で引っかかることもある。

スラグ巻き込みの原因とは?

| 原因 | 内容 |

|---|---|

| スラグ除去の不備 | 前のパスのスラグが取り切れていない |

| 姿勢・角度不良 | トーチ角度や溶接姿勢によりスラグが巻き込まれやすくなる |

| 過剰電流・不足電流 | アークが不安定でスラグが混ざりやすい |

| ビードのオーバーラップ | 盛りすぎによって内部にスラグが閉じ込められる |

| 不適切なフラックス選定 | 使用条件に合わないフラックスで発生量が多くなる |

スラグ巻き込みの見分け方

スラグ巻き込みは外観だけでは判断しづらい場合が多い。

ただし以下のような兆候がある場合は要注意👇

症状 見分け方

表面に黒い異物が見える ピット状や剥離部に黒く硬い残渣がある

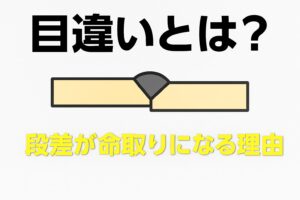

ビード表面に段差・ひび スラグが下に入り込んで波形が乱れている可能性

サンプル切断で異物確認 切断面に黒色または褐色の不規則な斑点が出る

超音波・X線で反応 非破壊検査で不連続部が検出される

画像で見る:スラグ巻き込み

防止策:スラグ巻き込みを防ぐために

スラグ巻き込みはちょっとしたひと手間で防げる欠陥。

主な対策はこちら👇

● 各パスごとに確実にスラグ除去

チッピングハンマーでしっかり叩く

ワイヤーブラシで仕上げる

鏡面部分や奥まった箇所は特に念入りに

● 適切な溶接姿勢とトーチ角度

溶融金属の流れをコントロールし、スラグが押し込まれないようにする

● 電流設定の見直し

熱入力が足りないとスラグが浮きにくくなる

● 適切なフラックスや材料の選定

メーカー指定の条件を守ることでスラグ量を抑えやすくなる

現場あるある:スラグ巻き込みのやらかし

「面倒で一部ハンマー忘れた」→次のパスで完全巻き込み

「角度が合ってなかった」→ビードの端にスラグが潜り込んでた

「検査で初めて発覚」→切断面見たらゾッとした

最後に:手を抜いた分だけ信用を失う欠陥

スラグ巻き込みは、ちゃんとやっていれば防げる欠陥。

だけど、時間がない・面倒・「たぶん大丈夫だろう」──

そんな油断が大事故につながることもある。

ビードの中に金属以外のものは絶対に残してはいけない。

そう心に刻んで、次の一手を丁寧に打っていこう。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。