溶接が終わったあと、見た目はキレイなビード。

でも──中を削ってみたらポコポコと穴が開いていた。

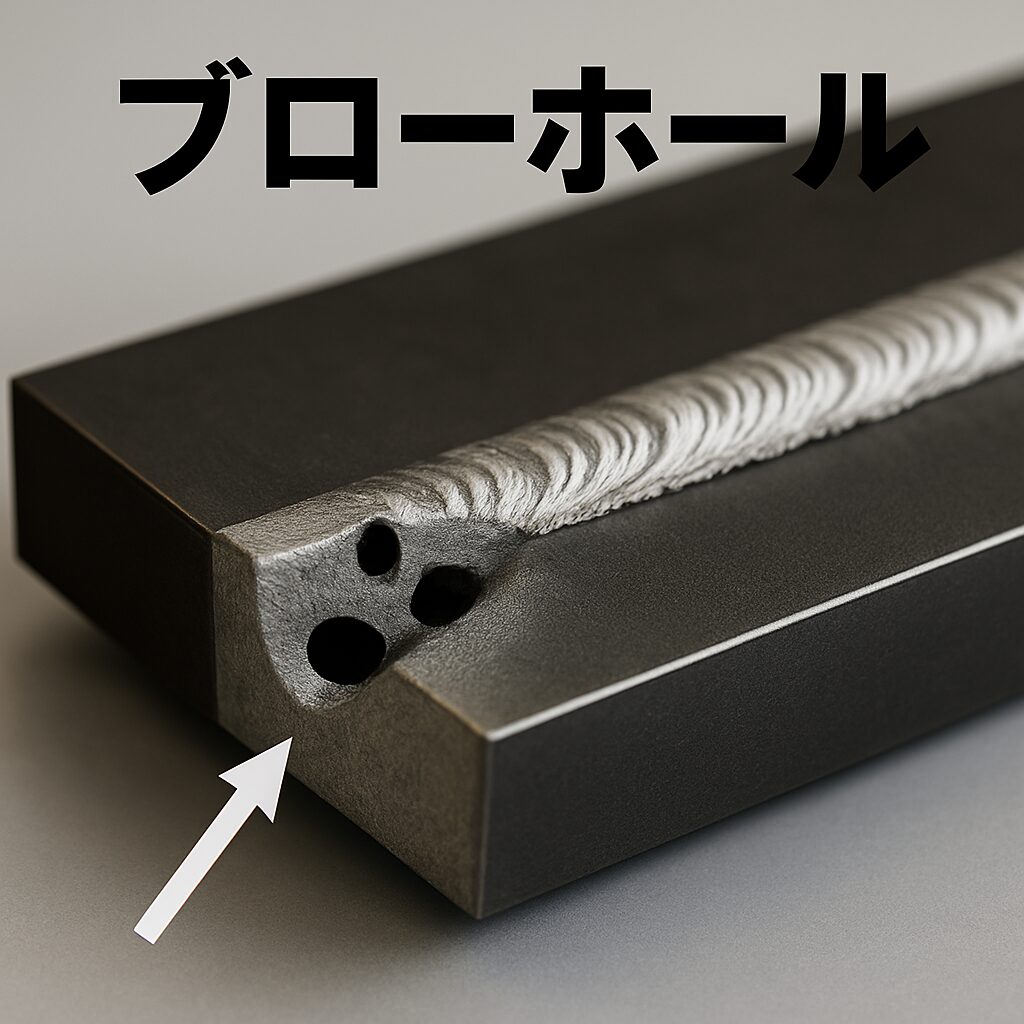

こうした溶接内部にできる孔(あな)のことを、「ブローホール(blow hole)」と呼ぶ。

外から見えづらく、検査で初めて発覚することも多いこの欠陥。

実は、溶接の強度を根本から壊しかねない“危険な落とし穴”なんだ。

ブローホールとは何か?

ブローホールとは、溶接中に発生したガスが金属内に閉じ込められ、冷却時に孔(空洞)として残ってしまう欠陥のこと。

発生したガスが適切に抜けきれず、そのまま固まることで内部に気泡のような穴ができる。

これが強度の低下や破断の原因になりうるんだ。

表面に出たものは「ピット」と呼ばれることも

ブローホールの中には、表面にまで出てきているものもある。

この場合は「ピット(pit)」と呼ばれることもあるが、基本的には同じ現象だ。

内部・表面いずれにせよ、「溶接金属がちゃんと詰まっていない」ことが問題になる。

なぜブローホールは危険なのか?

ブローホールは、一見では分かりにくいために発見が遅れることが多い。

そのため、以下のようなリスクを抱えている。

● 強度の低下

内部に空洞があるということは、荷重がかかったときに応力が集中する箇所ができるということ。

破断・割れの起点になりやすい。

● 疲労破壊のリスク

繰り返し荷重により、小さな孔がひび割れへと発展することがある。

● 品質管理・外観検査で不合格

特に表面に現れたブローホール(ピット)は、見た目でもNG判定を受けることが多い。

仕上がりの信頼性にも関わってくる。

ブローホールが発生する原因

ブローホールは、「ガスが抜けない」または「余分なガスが発生する」状況で発生する。

その背景には以下のような原因がある👇

| 原因 | 具体的な状況 |

|---|---|

| 母材の油分・水分 | 脱脂不足や湿った状態での溶接。ガスが発生しやすい |

| シールドガス不足 | 風や不適切なトーチ角度でガスが逃げてしまう |

| 電流が不安定 | アークがばたつくとガスが発生しやすい |

| 溶接金属に不純物 | ワイヤや棒に水分・酸化膜が付着している |

| 溶接速度が早すぎ | ガスが抜ける前に凝固して閉じ込めてしまう |

実際のブローホール画像とイメージ

内部断面を見たときに、ポコポコと丸い穴が開いている

表面に出たものはくぼみ状になる(ピット)

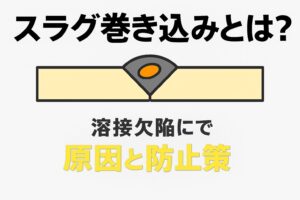

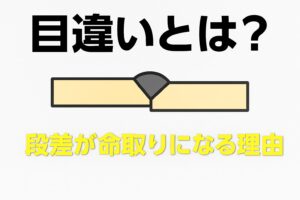

他の欠陥との違い

間違いやすい欠陥 見分け方

ピット 表面のくぼみ。ブローホールと同様、ガスが原因

スラグ巻き込み 黒くて不定形な形の異物が残る。ガス由来ではない

アンダーカット ビードの端が削れる。溶けすぎが原因で、空洞ではない

ブローホールを防ぐためにできること

基本は「きれいにして、安定して、ゆっくりやる」こと。

細かい対策は以下のとおり👇

● 母材とワイヤの清掃

溶接前に脱脂・乾燥

サビや塗装の除去も大切

● シールドガスの調整

屋外作業では風防使用を徹底

トーチ角度とガス流量の見直し

● 溶接速度と電流の安定化

溶接が早すぎるとガスが抜けきらない

電圧も不安定だと欠陥が出やすくなる

● 消耗品・条件の見直し

ワイヤや棒が湿気てないか

電源やアース不良がないか確認

現場あるある:ブローホールとの戦い

「中割ってみたらスカスカだった」→サンプル検査で冷や汗

「風が強くて吹き飛んでた」→屋外でのガス抜け

「脱脂してなかったわ…」→雨上がりにそのまま施工して失敗

最後に:見えないからこそ怖い、ブローホール

ブローホールは、外からでは気づきにくい「隠れ欠陥」の代表格。

検査に通らなかったり、事故につながったりすることもあるから、溶接前・溶接中の環境と条件がとても大切なんだ。

「見えないものほど気をつける」──

それが良い溶接をするための第一歩かもしれないね。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。