ステンレス鋼サニタリー管 (JIS G 3447)の溶接。

サイズは、3S(65A) 外径76.3mm 厚み2mmです。

今回は内外面溶接する方法と、外面から裏波溶接する方法を比べてみます。

最先端の高級な溶接機なんざ持ってませんので、ごくごく普通のパルス付きティグ溶接でいくよ。

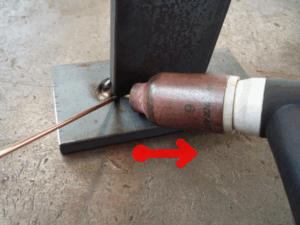

まず仮付けはこんな感じ。加棒無しの溶接で完了させるつもりなので、開先はまったく取りません。

ナメるだけの溶接じゃアンダーカットになりそうですが、丁度良い電流で溶接すると溶接ビードが盛り上がってきますから大丈夫です。厚みも2mmですからねー。気をつけなくても十分溶け込みますよ。

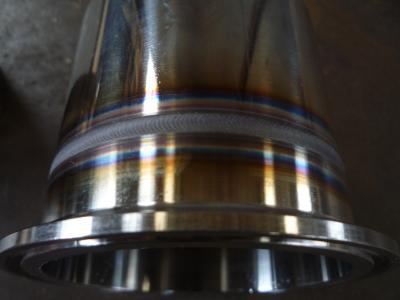

まず、内外面を溶接する方の外面。

溶接電流10A パルス電流55A パルス幅70%

パルス周波数2.5Hz 溶接速度min=150mm

溶接速度は1分で150mm進む速さ。つまり6秒で15mm進む速さで大体わかるよね。

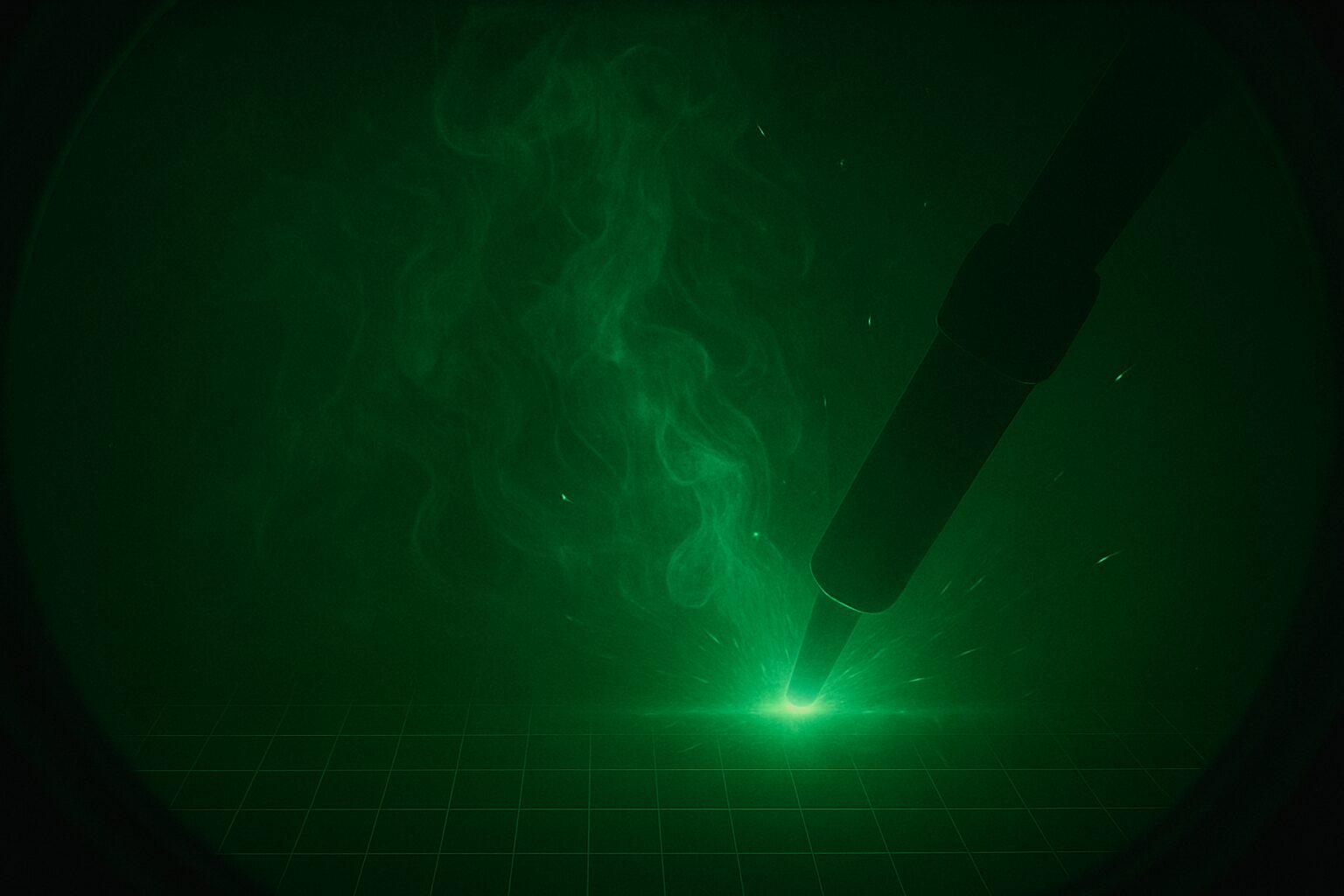

これ画像でみるとなんかビードが凹んで見えますけど、確実に盛り上がってます。アンダーカットしてないのでビードを削ってバフ研磨しても大丈夫。

外面の溶接の溶け込みが内面まで突き抜けてるともう内面はキレイには溶接できないし、ビードを削った場合に溶接欠陥が出やすいので溶け込みすぎには注意しようね。

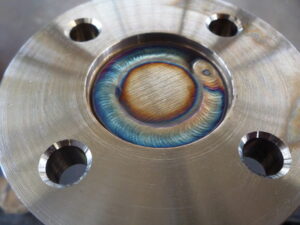

これは内面の溶接。

溶接電流10A パルス電流60A パルス幅70% 周波数2.5Hz 溶接速度min=200mm(さっきより速い)

外面の溶接の溶け込みがギリギリ表面に出ていないくらいの状態で内面を溶接します。

外面より速度が速いけど、少し溶け込ませれば両面とも継ぎ目は貫通するので大丈夫です。クドイようですがビード表面は凹んでないからねw

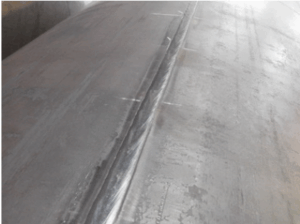

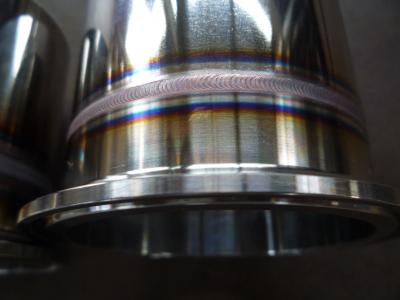

さてこちらは裏波溶接したほうの外面。これも当然加棒してません。

溶接電流10A パルス電流70A パルス幅65% パルス周波数2.5Hz 溶接速度min=150mm

バックシールドガスは普通にアルゴン

先ほどの溶接より15A上げて、パルス幅をちょい変えてみました。見たとおり先ほどより若干溶け込みが深そうなビード外観になってます。この画像もなんかビードが凹んで見えるね。でも凹んでない!

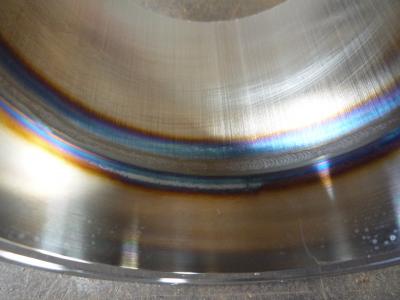

これが内面です。ギリギリ裏波が出てる理想的な状態だと思います。内外面ともにアンダーカットはほとんどありません。バックシールドがちょっと甘かったかな。ガス流量次第でもっと輝いたかも。

ま、今回こうして2種類の方法で溶接してみたんですけど、結論としては・・

Winner 裏波溶接!!!

溶接時間の速さと完全に溶け込んでる安心感から裏波溶接のほうが作業としては良いでしょう!

アルゴンガスのコストだけ若干増えるけど、溶接後の工程とか考えてもこっちがいい!

ちなみに、このサニタリー管はビール工場のタンクに使われます。

原料がパイプ内面を通るから、内外ともにバフ仕上げが基本。

だから加棒して余盛りを増やすのは、入熱も歪みも増えて、ビード削りも5倍くらい時間がかかる。

これはあくまで僕の考えだけど、実際にやってるとそう感じるんですよね。

ちなみにサニタリー管用の自動溶接機もいろいろあるけど、どーしてもビード表面が凹んでしまう。高価な機械のくせに使えないじゃん、って思ったりします。

今回のやり方なら、バフ研磨までしても1箇所30分かからないくらい。

現場の流れとしては、これくらいがちょうどいいと思ってます。

実際にやってる方の意見も聞いてみたいところですね。

____

この記事の内容は、現場で長く溶接に関わってきた経験をベースにまとめてるよ。

「この人どんなキャリアなんだろ?」と気になったら、プロフィールで少しだけ覗いてみてね。